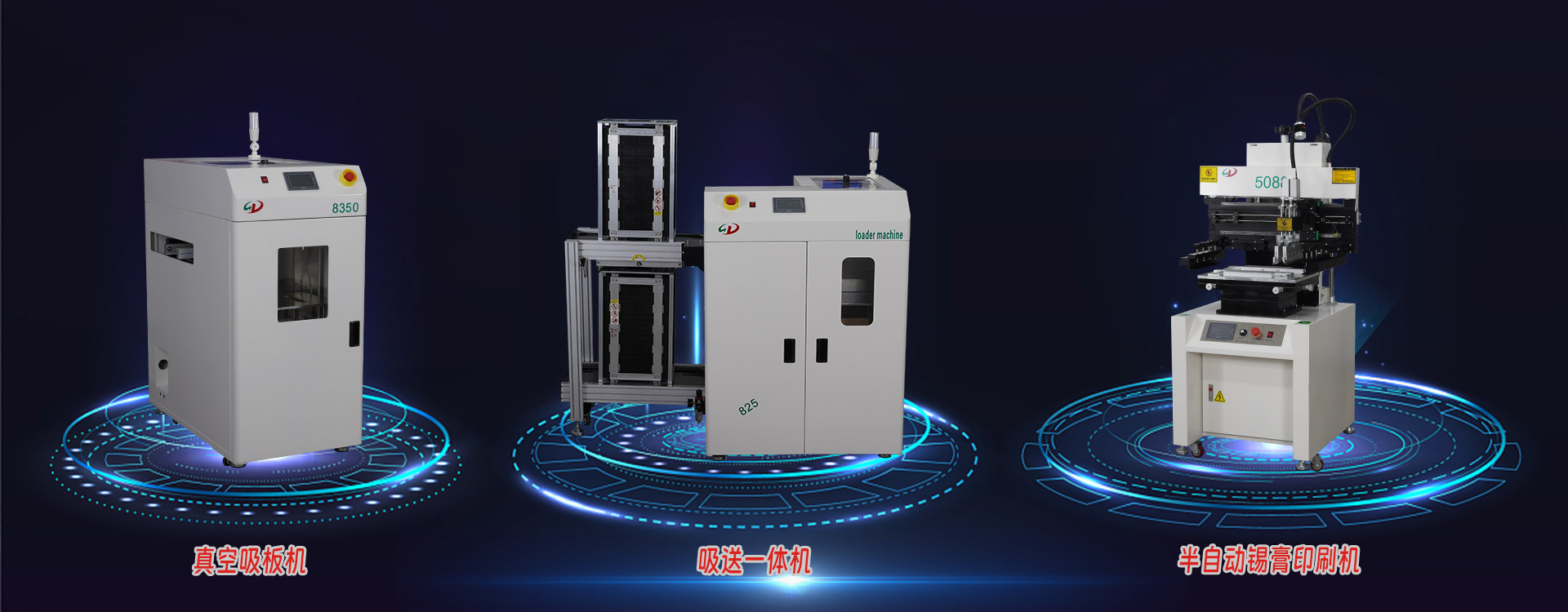

SMT上料機(jī):智能(néng)製造(zào)中的實用(yòng)性革新

- Author:welcome金彩汇(diǎn)電子

- Source:

- Date:2025-03-04 14:45:11

- View:3

一、效率提(tí)升的突破性進展

SMT上料機通過智能化設計(jì)將物料管理(lǐ)效率提升至全(quán)新維(wéi)度。其搭載的物聯(lián)網(wǎng)與人工智能(néng)技術可實現物料信息自動識別與精準定位,配合智能調度算法,單次進料處(chù)理時間縮短至(zhì)12-14秒。相較於(yú)傳統人工操作,此類設備可(kě)替代10-12人的工作量,尤其在處理8-15寸料盤時,生產線效率提升達20%-30%。通過(guò)智能發料管理功能,係統可(kě)根據訂單(dān)需求自動執行先進先出(FIFO)策略,顯著減(jiǎn)少換線準備(bèi)周期(qī)。

二、錯誤率控製的技術保障

傳統(tǒng)人工操(cāo)作的上料錯誤率約為0.1%,而SMT上(shàng)料機通過三重防(fáng)錯機製將錯誤率降至接近零。其內置的條碼/RFID掃描模塊(kuài)可與工單BOM自(zì)動比對,防(fáng)止混料錯料;雙邊測值技術結合絲印識別(bié)功能,實現8mm級精度防錯。部(bù)分機型還支持與MES/ERP係統實時數據同(tóng)步(bù),確保物料批(pī)次、有(yǒu)效期等信息的全程可追溯性。

三、成本優化的綜合效益

設備的投資回報周期僅需8-10個月,主要源於:

人力成本(běn)節約:單台設(shè)備年(nián)均(jun1)可減少12人的(de)人力投(tóu)入

倉儲成本降低:精準庫存管理減少5%-15%的呆滯(zhì)料占比

質量損失規避:通過環境監控與防靜電設計,降低因存儲不當導致的焊(hàn)接(jiē)不良風險

能(néng)耗(hào)控製:智(zhì)能節能模式使能耗較傳(chuán)統設備下降30%

四、柔性生產的適配(pèi)能力

模塊化設計的SMT上料機支持快速調整料位布局,可靈活應對多品種、小批量訂單需求。與AGV/機械臂的協同作業係統,可在不中斷生產的情況下(xià)完成(chéng)自動補料,適應(yīng)1500mm級超長產線的(de)連續作業。部(bù)分高端機型還能根據LED Bin管理等特殊需求定製存儲策略。

五、數據驅動的管理升級

實(shí)時生成的生產數據包(bāo)含物料消耗分析、設備利用率統計等關(guān)鍵指標,通(tōng)過(guò)可視化報表(biǎo)輔助決(jué)策優化(huà)。與ERP係統的無縫對接實現了從倉(cāng)儲(chǔ)到生產的全流程數據貫(guàn)通,使物(wù)料周轉率(lǜ)提升40%以(yǐ)上(shàng)。曆史操(cāo)作記錄(含時間、人員(yuán)、批次)的(de)完整保存,為質量回溯提供了可靠依據。

QQ客服

QQ客服