- 公司(sī)新(xīn)聞 /

- 行業新聞 /

行(háng)業新聞

-

PCB疊扳機的工作原理和SMT設備在電子行業中的應用

PCB疊扳機是一種用於製造和組裝印刷電路(lù)板(PCB)的關鍵設備。它具有重要(yào)的作用,能夠實現高效、精(jīng)確和可靠地將多層PCB板堆疊在一起。下麵讓我們詳細了解一下PCB疊(dié)扳機的工作原理(lǐ)和應用。

PCB疊扳機主要由承台、傳送帶、組裝機構和控製係統(tǒng)組(zǔ)成(chéng)。工(gōng)作(zuò)過程如下:首先,通過傳送(sòng)帶將多層PCB板(bǎn)運(yùn)送到承台上,這些板材(cái)可能包含著不同的電路層和結構。接下來,組裝機構會根據預(yù)先設(shè)定的順序和方向(xiàng),將這些PCB板逐(zhú)層堆疊在一起。組裝機構(gòu)通常采用真(zhēn)空吸盤或(huò)氣壓裝置(zhì),以確保PCB板間的精確對位和緊密連接。在堆疊完成後,控製係統(tǒng)會對整個過程進(jìn)行監控和控製,以確保堆疊的準確性和穩定性。

PCB疊扳(bān)機(jī)的應用非常廣泛,特別(bié)適用於製造多層PCB板的領域。多層PCB板由多個單層(céng)PCB板通過堆疊和層間連接而成,可以容(róng)納更多的電路和元器件,提高電路布線的密度和複雜度。這(zhè)種結構在高性能電子(zǐ)設備中非常常見,如(rú)手機、電腦、通信設備(bèi)等。通過使(shǐ)用PCB疊扳機,製造商可以高效地生產出高質量的多層PCB板(bǎn),滿(mǎn)足不同行業的需求。

PCB疊扳機具有以下優點和特點:

高效(xiào)性:采用自動化裝配和排(pái)列機構,能夠快速而準確地進行堆疊(dié)操(cāo)作,提(tí)高生產效率。

精確性:通過精密的定位(wèi)和對位係統,確保PCB板的準(zhǔn)確堆疊和連(lián)接。

穩定性:控製係統監測整個過程,確保堆疊的穩定性和一致性。

自適應性:適用於不同尺寸(cùn)、形狀(zhuàng)和材質的PCB板的堆疊。

總之,PCB疊扳機在現(xiàn)代電子(zǐ)製造行業中發揮著關鍵(jiàn)的作用,為(wéi)製造高性能(néng)、高質量的多層PCB板提(tí)供了重(chóng)要支持。它的高效性、精確性和穩定性(xìng)極大地提(tí)高了生產效率和產品可靠性(xìng)。隨著技術的進(jìn)步,PCB疊扳機將繼續(xù)發展和優化,滿足不斷變化和提高的市場需(xū)求。 新聞中心 / 行業新聞 / 2023-07-08 09:17:18

新聞中心 / 行業新聞 / 2023-07-08 09:17:18

-

PCB送料機(jī)smt上板機

PCB送料機是一種自動化設備,也叫做pcb上板機,pcb送板機,用於(yú)將PCB板從一個地方傳送到另一個地方,常用於SMT生產線的起點,為印刷(shuā)機提(tí)供板子。這些機器(qì)的特點包括高效、低(dī)能(néng)耗、結構簡單、操作簡便和安全性高。送料(liào)機可以根據不(bú)同(tóng)的生產線需求進行定製(zhì),以適應不同的物料運送(sòng)需求。一些送料機還配備有智能功能,如故障檢測和自動調節送板寬度(dù)。

SMT生產線中pcb送料機的維護要點包括:1. 生產(chǎn)前檢查交接記錄,加油(yóu)定時定量,檢查送(sòng)料機潤滑情況;2. 生(shēng)產中定期檢(jiǎn)查設備各(gè)部件(jiàn)運行(háng)和潤滑係(xì)統工作情況,如發現異常立即停機處理;3. 生產(chǎn)完成後清理導軌、滾筒、電氣控製箱,檢查電氣部件是否鬆動,清理電動機上(shàng)的油汙;4. 注(zhù)意送料機不要超載,進行安(ān)全操作檢查(chá),防護裝置完整性檢查;5. 更換物料(liào)時,注意壓力是否足夠,接(jiē)受物料管位置(zhì)是否準確,電機是(shì)否工(gōng)作(zuò)正常。

優化PCB送料機/pcb上板機/pcb送板機的(de)傳送效率可以通(tōng)過(guò)以下幾(jǐ)種方式實現: 1. 使用高質量的送料機:選(xuǎn)擇性能優良(liáng)的送料機可以有效提高傳送效(xiào)率。 2. 定期維護和(hé)保(bǎo)養送料機:保持送料機的清潔和良好潤滑可以(yǐ)確保其正常運行,從而提高傳送效率。 3. 合理設置送料速度:根據實際生產需求,合理設置送料(liào)速度,避(bì)免過快(kuài)或過慢影響傳(chuán)送效率。 4. 適(shì)當調整送(sòng)料長度:根據材料的長度和重量,適當調整送(sòng)料長度,使得送料機可以在最佳狀態下運行(háng)。 5. 深圳市(shì)welcome金彩汇電子設備定期檢查和校準送料機(jī):確保送料機的精度和穩定性,及時發現並解決問題可以避免效率下降。

新聞中心 / 行業新聞 / 2024-07-20 13:54:15

-

SMT收料機PCB下料機

SMT全自動收板機(jī)(Unloader)PCB下(xià)板機,SMT收料機,PCB下料機,廣泛應用於SMT生產線的末端,將前麵設備傳送過來的板逐一收進料箱內而實現収板功能,它的(de)収板板動作是通過接收前麵設備信號後做出的動作,若Unloader機已全部收完板則它又會反製前麵設(shè)備停止工作(zuò),並發出聲(shēng)光報警,它也可以(yǐ)為某一個單獨的SMT設備實現收板功能。與之對應的是PCB全自動上板機,位於SMT生產線的前端。

SMT全自動收板機(Unloader)PCB下板機(jī),SMT收料機,PCB下料機結(jié)構介紹:

急停開關:經濟(jì)開關按鈕,可(kě)瞬間停止工作;總開關:控製機器的開啟與關閉;觸控屏:控製機(jī)器的運行;寬度調節手柄:根據板的寬度(dù)調節軌道的寬度;氣壓表:檢測氣體大小,控製(zhì)氣體進入量;報警燈:當機器出現故障或在手動設定時間(jiān)內沒有達到要求;進料框區:將(jiāng)料筐放入,通過升降台進行收板;出料框區:料(liào)框收集滿後(hòu),通過出料框區流出.

SMT全(quán)自動收板機(Unloader)PCB下板機,SMT收料機,PCB下料(liào)機詳細使(shǐ)用流程:

1.根據板的寬度調節輸送導軌的寬度以及(jí)料框的寬度,使板能夠順(shùn)利通過並運送;

2.打開開關,接通油水分離器,給收板(bǎn)機通電和通氣3點(diǎn)擊觸摸屏:

①打(dǎ)開手動界麵,調節步距:根據板正反麵零件厚(hòu)度調節步距(步(bù)距之間的距離大於板與及其零件的距離|);②設(shè)置収板起點格(gé)數:起點格式根據板放置的正麵(miàn)高度為(wéi)參考(步(bù)距之間的距離大於板與零件的距離)③設置推板時間(jiān)警報:推板時間要根據板的(de)經過時間來設(shè)定,隻(zhī)能大(dà)不能小。④在手動操作區進行操做(zuò):首先將料箱(xiāng)放在進料箱區內,然後點擊觸摸屏(píng)進箱,當料箱進入升降區後氣缸(gāng)自動(dòng)夾緊料箱(xiāng),點(diǎn)擊下降(jiàng),料箱就會在起(qǐ)點(diǎn)設定位置停下,點擊推板推出,就會(huì)自動(dòng)通過推條將板推進料筐內,然後點擊下降,料箱就(jiù)會(huì)按設定步距下降,然後點擊推板(bǎn)推出,(若發現設定步距與(yǔ)料箱內板放置位置(zhì)不一樣,可(kě)以點擊複(fù)位,然後重新調節步距或起點格數),以此類推,當料箱裏麵的板全部送出後,點擊出箱(xiāng),料箱就會自動到達出料(liào)箱區。深圳市晟(shèng)典電子設備(bèi)。

3.如果運行正常,確定無誤後調到自動模式狀態,運(yùn)行一邊(biān),確認(rèn)沒有問題後進入生產車間(jiān)。

新聞中心(xīn) / 行業新聞 / 2024-07-20 14:00:08

-

L型上板機廠家

L型上(shàng)板機廠家(jiā)在從市場需求出發,引入創新的設(shè)計理念,並采(cǎi)用先進的技術設備來生產,為眾多企業提供了一款適(shì)用於生產環(huán)節的全自動(dòng)設備。在L型上板機(jī)的生產過程中(zhōng),從(cóng)元件的(de)取放、定位、焊接等過程,全部可以根據程序,自動完成,大大提高了生產(chǎn)效率和產品質量。

L型上板機廠(chǎng)家的產品具有以下特點:

1. 高精度:L型上(shàng)板機采用了先進的定位係統,可以實現精準的定位,確保產品的質量和精度。

2. 高效性:L型上板機的生產效率極高,可以快速地完成生產任務,滿足客戶的需求。

3. 穩定性:L型上(shàng)板機采用了先進的控製係統,可(kě)以保證設備的穩定性(xìng)和可靠性,減少故障的發生。

4. 易操作:L型上板機采用了人(rén)性化的設計,操作(zuò)簡單方便,可以快速地掌握操作技巧。

5. 環保性:L型上(shàng)板機采用了環保材料,可以(yǐ)減少對環境的汙染,符合環保要求。

L型上板機廠家的產品不僅在國內市場上得到了廣泛的應用(yòng),還出口到海外市場,受到了客戶的高度評價。未來,深圳市welcome金彩汇電子設(shè)備有限公(gōng)司:L型上板機工(gōng)會長將繼續致力於產品的研發和創新,為客戶提供更(gèng)加優(yōu)質的產品和服務。

新聞中心 / 行業(yè)新聞 / 2024-09-20 15:37:49 -

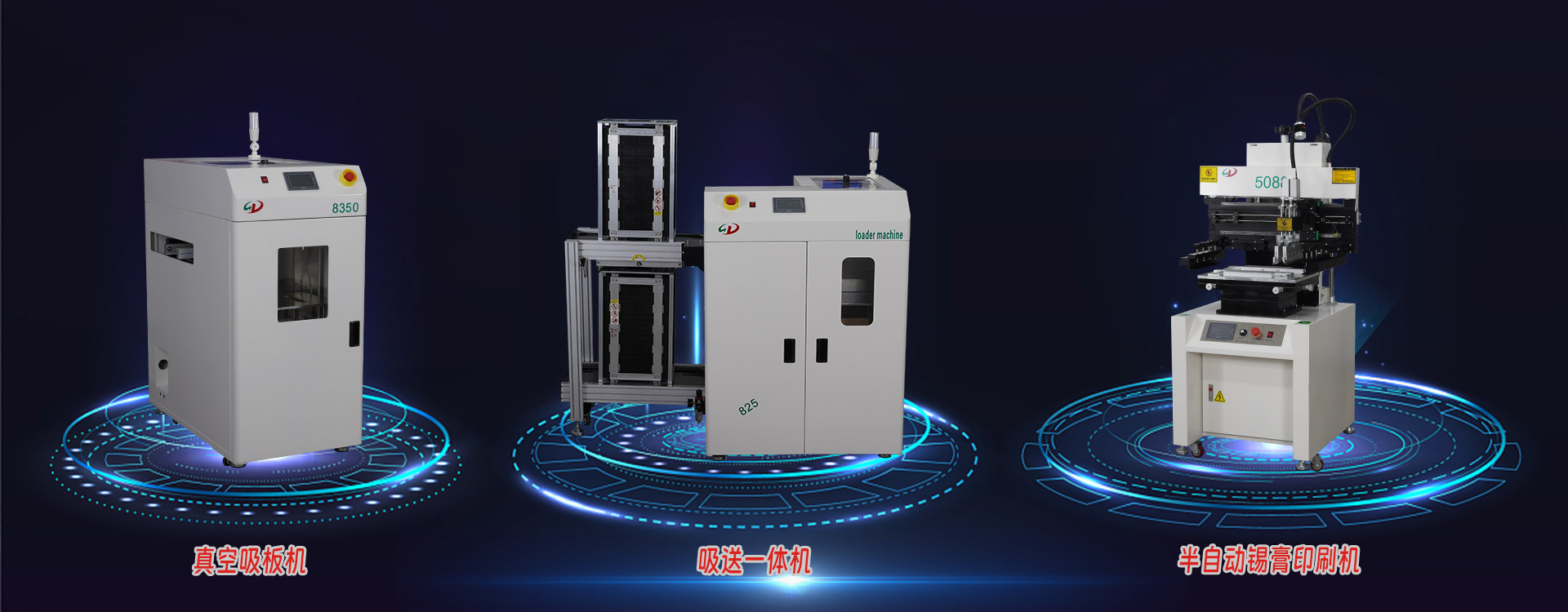

smt真空吸板上料機原理(lǐ)和特點優勢

真空吸板(bǎn)機(jī)用於SMT生產始端、接收下位機信號後將成疊的PCB板吸起送至軌導上麵送至下台機器(qì)

動作流程:升降平台(tái)供板→吸板→平移到位接駁軌道→真空關閉→出板→周而複始

SMT配套設備(bèi)真空吸(xī)板機的工作原理主要基於真空吸附的原理。以下是詳細步驟:1、負壓產(chǎn)生:真空(kōng)吸板機通過真空泵在吸盤上產生負(fù)壓。當塑料板材或元器件接觸到吸盤表麵時,由於空氣被抽走,吸盤中形成(chéng)真空狀態,從而產生一個下拉力。

2、吸附固定:由於這(zhè)個下拉力,塑料板材或元器件與吸盤表麵形成密閉狀態,從而被牢牢固定在吸盤上。這樣,無論是塑料板材還是SMT生(shēng)產(chǎn)線上的元器件,都能被穩定地吸附住。

3、移動定位:在元器件被吸附固定後,真空吸板機會將吸盤移動(dòng)到合適的位置(zhì),確(què)保元器件(jiàn)能夠精(jīng)確(què)對準PCB上的目標位置。

4、釋放放置(zhì):當元器件到(dào)達預定位置後,真空吸(xī)板機(jī)會(huì)切斷真空力(lì)量,使得元器件或塑料(liào)板材可以自由落地或被(bèi)放置(zhì)到指定位置。

5、循(xún)環工作:真空吸(xī)板機會通過循環重複(fù)上述(shù)步驟,實現對所有元器件(jiàn)或塑料板(bǎn)材的精(jīng)確(què)吸取和(hé)放置。

總的來(lái)說,SMT配套設備真空(kōng)吸板機的(de)工作原理的核心是利用真空吸附力來固定和(hé)移動元器件或塑料板材,以實現精確的定位和放(fàng)置。

適(shì)用於SMT生產線的(de)前端,把堆疊的裸板通過(guò)真空吸(xī)附的方式自動送入後端設備,具有自動(dòng)上板功能,可以和送板機配套(tào)使用, 也可以當裸板收板機使用

SMT真空吸(xī)板機的特點:

1、外型結構采用(yòng)全鈑金焊接而成(chéng),封板表麵噴塗處(chù)理。

2、控(kòng)製係統采用PLC控製,運行穩定;操作界(jiè)麵采用觸(chù)摸屏,操作簡單,人機對話方便。

3、上板方(fāng)式采(cǎi)用真空吸附移載放落的,可疊放PCB150-200片(根據板厚度(dù)決定);

4、升降的步距可根(gēn)據PCB的厚度自動調節;

5、配有標準的SMEMA信號線,可(kě)與其它在線設備通信;

6、采用專用傳輸軌道鋁槽設計,防止(zhǐ)卡板。

真空吸板機適用於SMT生產線,具有PLC控製、工作穩定可(kě)靠、吸著位置可(kě)調(diào)等特點。

原因1:吸嘴問題(tí)

• 問題:吸(xī)嘴變形、堵塞或破損,導致(zhì)氣壓(yā)不足或漏氣,影響元器件的正常吸取。

• 對策:定期清潔和(hé)檢查吸嘴,必要時更換新的吸嘴(zuǐ),確保其處於良好狀態。

原因2:真空問題

• 問題:氣壓不足,真空管道堵塞或泄漏,導致吸料不穩定。

• 對策:檢查真空係統,清理或更換真空管道,確(què)保(bǎo)氣壓穩定。

Smt真空吸板機操作準(zhǔn)備工作:

確保工作台表麵(miàn)幹淨、平整,並形成適當的真空環境。

檢查真空泵是否正常工作,確保(bǎo)其能夠產生足夠的負壓來吸附(fù)PCB電路板。

吸附(fù)PCB:

將待貼裝的PCB線路板放置在工作台上,確保其被吸嘴吸附固定。

調整真空吸力以適應不同尺寸和類型的PCB,通常通過控製係統進行調節。

貼片操作:

將(jiāng)需要傳送的,打開真空吸嘴,吸取元件。

通過(guò)真空傳感器檢測元件是否被正確吸住。

進(jìn)行元件(jiàn)識別,讀(dú)取元件庫的特征與實際元件進行比較,確保元件的準確性和位置正確性。

貼裝元件:

根據(jù)程序中設定的位置,調整元件的旋轉角度和位置。

貼片頭將元件放置到PCB板的正確位置,完成貼裝操作。

貼裝(zhuāng)完成後,吸嘴(zuǐ)歸位,將PCB板傳送到設定的位置。

安(ān)全操作:

操作人員應接受專業培訓,確保操作規範。

在檢查、更換零件或(huò)修理時,必須關閉電源。

確保安全設備如“聯鎖”保持有效,避免(miǎn)跳過安全檢測。

SMT真空吸板機(jī)的維護和保養:

定期檢查(chá)真空泵的工作狀態,確保其正常運行。

清潔(jié)工作(zuò)台表麵,防止灰塵和雜(zá)質影響(xiǎng)吸附效果。

定期(qī)檢查和校準(zhǔn)控製係統,確保其(qí)準確調節真空吸力

使用(yòng)SMT真空吸板機(jī)具有許多優勢。首先,它能夠(gòu)提高貼裝的準確性和效率(lǜ)。由於真空係統的運作,吸附力度可以根據實際需要進行調整,以確保元器件完整地保持在吸盤上。這樣可以避免由於元(yuán)器件自身重量、位置或(huò)其他因素而導致的偏移或(huò)損壞。

此外,SMT真空吸板機還能幫助減少人工操作的錯誤。在手工操作中,由於操作(zuò)者(zhě)的技術水平(píng)和疲勞度等因(yīn)素,可能會出現吸附不牢固、放置位置不準確等問題。而真空吸板機通過自動化的方式,減少了這些潛在問題(tí)的發(fā)生(shēng)。

另一(yī)個重要的優勢是增加了(le)貼裝過程的穩定性。真空吸板機可以根據設計要求進行精細(xì)調整,確(què)保貼裝的一(yī)致性(xìng)和可靠性。無論是複雜的元器件還是高密度的電路板,都(dōu)能夠得到更好的處理。

新聞(wén)中心 / 行業新聞 / 2024-11-25 13:34:20

QQ客服

QQ客服