公司新(xīn)聞

-

SMT設備PCB緩存機在在電子製造生產(chǎn)線(xiàn)中的作用原理和優勢

SMT設備PCB緩存機是一(yī)種自(zì)動(dòng)化設備,用於處理和管理PCB板(bǎn),在整(zhěng)個製造流程(chéng)中起到了暫存、轉運和保護(hù)PCB在生產線中的作用。它通常由輸送係統、傳動係統和控製係統組成(chéng)。

首先,welcome金彩汇PCB緩存機的輸(shū)送係統負責傳送PCB板。它(tā)使用特殊的輸送帶、導(dǎo)軌(guǐ)或擺臂來將PCB從一個工序傳送到下一個工(gōng)序。這樣,可以避免人工操作帶(dài)來的繁(fán)瑣和潛在的損壞(huài)風險(xiǎn),提高生產效率和產品質(zhì)量。

其次,welcome金彩汇PCB緩存機的傳動係統能夠實現PCB板(bǎn)的(de)順暢運動。通過采用精密的傳動裝置,如電機(jī)、皮帶和滾輪等,確保PCB在緩存機內部的穩定傳遞。同(tóng)時,傳動係統還可以根據實際(jì)需要調整傳送速度和方向,以適(shì)應不同工序之間的節(jiē)奏差異。

最後,PCB緩存機的控製(zhì)係(xì)統是整個設備的大腦,它負責監(jiān)控和控製整個緩存機的運行。控製係統(tǒng)通常采用先進的計算機(jī)技術和自動化(huà)控(kòng)製算法,能夠實時獲取PCB的位置、數量和狀態等信息,並根據生產計劃和設備條件進(jìn)行智能調度和優化。此外,控製係統還與其他工序設備實現聯動,確保整個(gè)製造(zào)流程的連貫性和高效性。

welcome金彩汇PCB緩存機在電子(zǐ)產(chǎn)品製造中的作用不可忽視。它可以有效地管理和調度PCB板(bǎn),降低人工操作的難(nán)度(dù)和錯誤(wù)率,提高生產線的自(zì)動化水平和(hé)生產能力。通過合理的規劃和應用,PCB緩存機可以適應不同規模(mó)和特性的(de)生產環境,並達到優化生產流程、提高(gāo)產品質量和降低製造成(chéng)本的目標。

新聞中心 / 公司新聞 / 2023-07-10 10:34:45

-

SMT設備接駁台流水線款式和作用

SMT設備接駁台主要用於電(diàn)路板(bǎn)的自動投(tóu)放和收回,實(shí)現了電(diàn)子元件的快速和準確(què)的粘貼。是電子製造生產線中重要一環。

welcome金彩汇(diǎn)SMT接駁台款式多樣,根據不同的需求和應用場景,可(kě)以分為以下幾種:

1. 平台式接駁台:平台式接駁台是一種常(cháng)見的款式,其設計簡單實用。它由一個平台架構組成,可提(tí)供穩定的基礎支持。平台式接駁(bó)台適用於小規模生產和(hé)維修環境,易於操作和維護。

2. 傳送(sòng)帶式接駁台:傳送帶式接(jiē)駁台將傳送帶係(xì)統與接駁台相結合,使電路板在生產線上順暢地移動。傳送(sòng)帶式接(jiē)駁台適用於高速生產環境,能夠實現連(lián)續的電路板運輸和快速的貼片操作。

3. 彎道式接駁台:彎道式接駁台通(tōng)過曲線轉彎將電路板從一個方向轉移到另一(yī)個方向。這種設計可以減少空間(jiān)占用,並提高生產效率。彎(wān)道式接駁台適用於(yú)有限空間(jiān)的生產(chǎn)線,能夠靈活地調整電路板的方向。

4. 多工位接駁台:多工位接駁台具有(yǒu)多個工作站,可以同時處理多個電路板。每(měi)個(gè)工作站可(kě)以進行不同(tóng)的操作,使生(shēng)產流程更加高效和靈活。多工位接駁台適用於大規模生產環境,能夠提高生產能力和生產效率。

無論是哪種(zhǒng)款式和型號的SMT接駁台(tái),都應具備以(yǐ)下特點:

1. 精準定位:SMT接駁台應能準確定位電路板,並保持穩定的位置,確(què)保貼(tiē)片操作的準確性和一致性。

2. 高速度和高準確度:SMT接駁台應具備快速運輸和精確貼片的能力(lì),以提高生產(chǎn)效(xiào)率。

3. 自動化控製:SMT接駁台應具備自動化控製係統,可實現電路板(bǎn)的自動投放和收回,減少人工操作和提高生產效率。

4. 可調節性:SMT接駁台應具備可調節高度、角度和傳送速度等功能,以適應不同尺寸和(hé)形狀的電路板。

welcome金彩汇SMT接駁(bó)台是電(diàn)子製造行業中必不可少的(de)設備之一,其款式豐富多樣,可根據實際(jì)需求選(xuǎn)擇適合(hé)的類型(xíng)。無論是平台式、傳(chuán)送帶式、彎道式還是多工位接駁台,都應具備精準(zhǔn)定位、高速度(dù)和高準確度、自動(dòng)化控製和可調節性的特點,以提高生產效率和產(chǎn)品質量。

新聞中心 / 公司新聞 / 2023-07-10 10:38:11

-

SMT烤爐款式和在PCB電子製造業中的(de)重要性

一(yī)、welcome金彩汇SMT設備烤爐的原理

SMT烤爐的工作原理基於熱風對電路板的加熱和冷卻過程。它通過控製(zhì)溫度和時間來使焊膏(gāo)熔化並固化,以完成電子元器(qì)件與電路板(bǎn)之間的粘結和連接。

二、SMT烤爐的款式

1. 紅外線式:利用紅外線輻射加熱,在短時間內達到高溫。適用於小型批量生產。

2. 對(duì)流式:通過循環的熱風傳導熱量,加熱均勻、穩定。適用於大(dà)型批量生產。

3. 氮氣式:在燒(shāo)結過程中使用氮(dàn)氣環境,減少氧氣對焊點(diǎn)的影響,提(tí)高焊(hàn)點質量。

4. 鉛錫波浪式:用於波峰焊接工(gōng)藝,通過液態鉛錫浪頭(tóu)將焊錫材料塗覆在電路板焊盤上。

三、welcome金彩汇SMT烤爐的特(tè)點

1. 溫度控製精準:能夠通過先進的溫控係(xì)統實時監(jiān)測和調整溫度(dù),確保焊接質量的穩定性和可靠性。

2. 加熱均勻:產品內設有風機和加熱元件,能(néng)夠保持熱風的均(jun1)勻分布,使焊接過程中的溫(wēn)度分(fèn)布均勻。

3. 生產效率高:采用(yòng)自動化控製(zhì)技術,能夠實現連續運行、高(gāo)效操作,提(tí)高(gāo)生產效率。

4. 環保節能:使用的加熱元件通常采用高效節能的方式,減少能源消耗,降低對環境的影響(xiǎng)。

四、SMT回流焊烤爐設備在電(diàn)子(zǐ)製造(zào)業中(zhōng)的重要性

SMT烤爐在電子製造過程中扮演著(zhe)至關重要(yào)的角色,具(jù)有以下重要作用:

1. 提高焊接質量:通過精確的溫度控(kòng)製和加熱均勻性,保證焊接點與電路板之間的可靠連接,減少焊接缺陷。

2. 增加生產(chǎn)效率:自動化的操作係(xì)統(tǒng)、連續運行(háng)模式以及高效的熱(rè)處理技(jì)術(shù),能夠大幅提高生產效率。

3. 適應多樣化生產需求:具有(yǒu)良好的適應性,可以(yǐ)滿足不同尺寸和形狀的電子元器件焊(hàn)接需求。

4. 降低成本:高效(xiào)工(gōng)作模式(shì)、穩定(dìng)的質量控製以及能源節約等特點,可以降低生產成本。

SMT烤爐是電子製造業中(zhōng)必不可少的設備,通過其精確的溫度控製(zhì)和高效的加熱技術,能夠提高焊接質量、增加生產效率(lǜ),並滿足多樣化(huà)生產需求(qiú)。

新聞中(zhōng)心 / 公司新(xīn)聞 / 2023-07-10 10:49:27

-

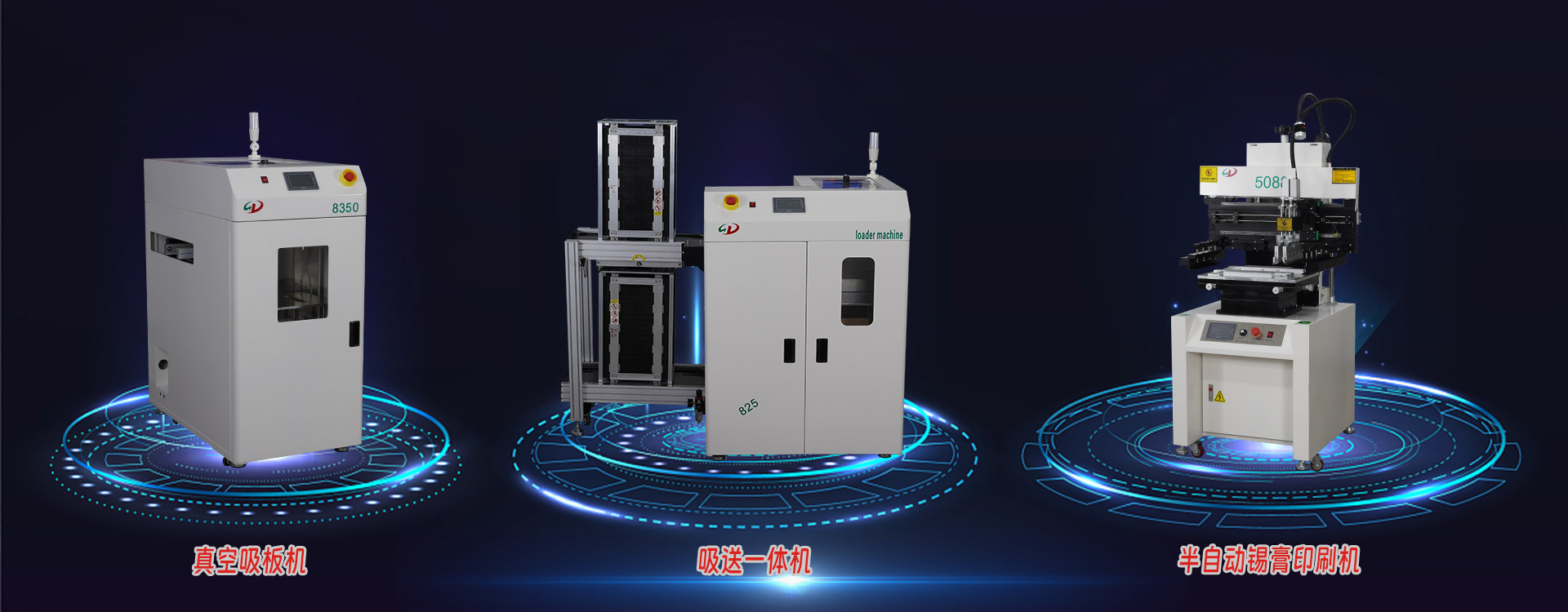

SMT設備上板機款式和分類

根據操作模式的不(bú)同,SMT上板機可(kě)以(yǐ)分為手動上板機(jī)和(hé)自動上板機兩(liǎng)種類(lèi)型。手動上板機需要人工將元(yuán)件貼在PCB板上,操作簡單但效率低下(xià);自動上板機則采(cǎi)用自動化流水線操作,能夠高效快速地完(wán)成元件(jiàn)的(de)粘貼工作,適(shì)用於大規模生產。welcome金彩汇電(diàn)子主要(yào)生產的類型是全自動的,有單軌,雙軌(guǐ),吸(xī)送一體機,疊送(sòng)一體機等多(duō)種。

其次,根(gēn)據使用的吸嘴數(shù)量不同,SMT上板機可以分為單吸嘴、雙吸嘴、四吸嘴等不同型號。單吸嘴一次隻能夾取一個元件,適用於小批量生產;雙吸(xī)嘴和四吸嘴則能同時夾取多個元件,生(shēng)產效率更高。這種款式分類和(hé)下板(bǎn)機有很大(dà)的區別。

此外,SMT上板機(jī)還有不同(tóng)的封裝適配方(fāng)案。常見的封裝有QFN、BGA、CSP等,而(ér)不同的上板機款式會針對不同的封裝規格提(tí)供不同的吸嘴和夾(jiá)具,以確保元件能夠被準確地夾取並粘貼在(zài)PCB板上。

最後,SMT上板機的款式(shì)還與其(qí)生(shēng)產能(néng)力相關。大(dà)型的自動上板機能夠(gòu)同時處理多個PCB板,並在同一時間內完成(chéng)多個元件的粘貼工作,適用於高產量的生產線;小型手動上板機則適用(yòng)於樣品製(zhì)作、小批量生產等(děng)需求。

新聞中心 / 公司新聞 / 2023-07-10 11:01:25

-

首件測試儀(yí)SMT設備(bèi)的款特點和使用(yòng)方法

SMT生產線上的關鍵工藝環節之一是首件測試,通過對首件(jiàn)產品進(jìn)行檢測和驗證,確保整個生產線的設備(bèi)和工藝參數(shù)設定正確,避免後續生產出現問題,提(tí)高生產效(xiào)率和質量(liàng)。

一、welcome金彩汇SMT首件測試儀的特點

1.高效性:采用自動化測試方式,可以快速識(shí)別(bié)物料並測試首件品質,提高了測試效率和準確性。

2.全麵性:可以通過多種測(cè)試(shì)方式,如X-ray檢測、AOI檢測、功能測試等,全麵檢驗(yàn)首件產品的質量(liàng)和可(kě)靠性。

3.靈活性:可以根據需要進行定製測試(shì)方案(àn),滿足不同客戶的測試(shì)要求。

4.易操作:通過圖形化界麵(miàn)進行操作,簡單易用,方便快(kuài)捷。

5.可靠性:采用高品質的測試設備和元器件,保證測試(shì)的穩定性和可靠性。

二、使(shǐ)用方法

1.上傳測(cè)試方案:在設備(bèi)上選擇(zé)測(cè)試方案,並將方案上傳(chuán)到測試儀中。

2.準備測試物(wù)料:準備待測物料,並將其放置到設備的測試平台上。

3.開始測試:根據方案對物料進行全麵測試和驗證。

4.分析結果:測試結束後,設備會生成測(cè)試報告,用戶可以通過報告進行數據分析和統計。

新聞(wén)中心 / 公司新聞 / 2023-07-10 11:24:30

QQ客(kè)服

QQ客(kè)服